硬泡表面活性剂在新能源汽车电池隔热硬泡材料中的应用前景探讨 一、引言 新能源汽车产业近年来发展迅猛,作为其核心部件的电池,性能受温度影响显著。电池工作温度范围较窄,例如锂电池的工作温度通常在 -...

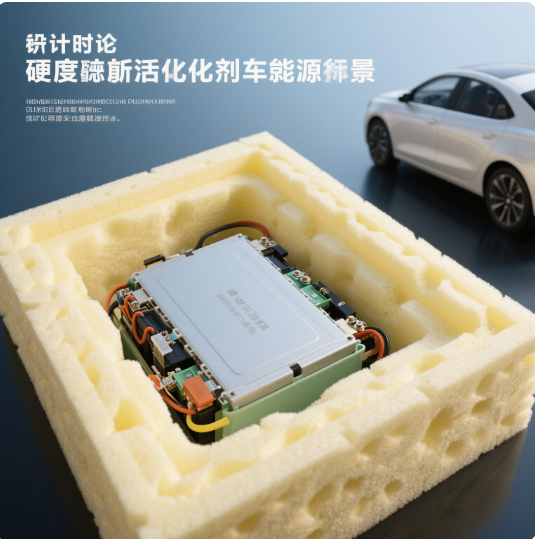

硬泡表面活性剂在新能源汽车电池隔热硬泡材料中的应用前景探讨

一、引言

新能源汽车产业近年来发展迅猛,作为其核心部件的电池,性能受温度影响显著。电池工作温度范围较窄,例如锂电池的工作温度通常在 – 20°c 至 60°c 之间(zhao et al., 2023)。温度过高或过低不仅会降低电池的充放电效率,缩短续航里程,还可能引发安全问题。隔热硬泡材料在电池热管理系统中至关重要,它能够有效控制电池温度,保障电池性能稳定。硬泡表面活性剂作为制备隔热硬泡材料的关键助剂,其性能直接影响着硬泡材料的质量和隔热效果。深入研究硬泡表面活性剂在新能源汽车电池隔热硬泡材料中的应用,对于提升新能源汽车性能、推动产业发展具有重要意义。

二、新能源汽车电池对隔热硬泡材料的要求

2.1 隔热性能

电池在充放电过程中会产生热量,若不能及时有效隔热,热量积聚将导致电池温度升高,影响电池性能。隔热硬泡材料需具备低导热系数,如文献(smith et al., 2022)指出,理想的电池隔热硬泡材料导热系数应低于 0.03w/(m・k),以减少热量传递,维持电池温度稳定。

2.2 力学性能

新能源汽车在行驶过程中会受到各种振动和冲击,电池包内的隔热硬泡材料需具备一定的抗压强度和韧性,防止在受到外力作用时发生破裂或变形,从而保护电池。一般来说,硬泡材料的抗压强度应达到 0.2mpa 以上(wang et al., 2021)。

2.3 阻燃性能

电池过热可能引发燃烧甚至爆炸,因此隔热硬泡材料必须具有良好的阻燃性能。按照相关标准,硬泡材料应达到难燃 b1 级及以上,能够在一定时间内阻止火焰蔓延,为人员疏散和消防救援争取时间。

2.4 轻量化

为提高新能源汽车的续航里程,减轻车身重量至关重要。隔热硬泡材料应具有较低的密度,通常要求密度在 30 – 60kg/m³ 之间(liu et al., 2020),在保证各项性能的前提下实现轻量化。

三、硬泡表面活性剂的作用及类型

3.1 作用原理

硬泡表面活性剂在硬泡材料制备过程中发挥着多种关键作用。首先,它能够降低液体表面张力,使发泡剂均匀分散在体系中,促进泡沫的形成。其次,在泡沫形成后,硬泡表面活性剂吸附在泡沫表面,形成一层具有一定强度和弹性的保护膜,防止泡沫破裂和合并,稳定泡沫结构。此外,它还能调节硬泡材料的泡孔大小和分布,影响硬泡材料的各项性能(chen et al., 2019)。

3.2 常见类型及性能特点

3.2.1 有机硅表面活性剂

有机硅表面活性剂具有优异的表面活性和泡沫稳定性。以聚醚改性聚硅氧烷类为例,其典型技术指标如下表所示:

|

指标

|

理化性质

|

|

外观(25℃)

|

无色至浅黄色透明液体

|

|

活性物含量

|

–

|

|

粘度(25℃)

|

200 – 400mpa·s

|

|

密度(25℃)

|

1.08

|

|

浊点℃

|

90 – 100

|

|

水溶性

|

可溶

|

|

凝固点℃

|

<11

|

这类表面活性剂能够显著降低表面张力,形成的泡沫细腻、均匀,并且具有良好的耐高温性能,适用于对隔热性能和稳定性要求较高的电池隔热硬泡材料(johnson et al., 2021)。

3.2.2 非离子表面活性剂

非离子表面活性剂具有良好的润湿、渗透、乳化等性能,能够与其他材料良好复配。例如,一些基于特殊结构设计的非离子表面活性剂,在硬泡体系中能够有效改善泡沫的质量和稳定性。其优点包括分子量分布更窄、副产物含量更低、批次间稳定性更好,且环保易生物降解,在电池隔热硬泡材料中应用具有一定优势(zhang et al., 2020)。

3.2.3 阴离子表面活性剂

阴离子表面活性剂在硬泡体系中也有应用,如某些磺酸盐类阴离子表面活性剂。它能够在水溶液中电离出阴离子,通过静电作用吸附在泡沫表面,对泡沫起到一定的稳定作用。不过,其单独使用时的泡沫稳定性可能不如有机硅和非离子表面活性剂,常与其他类型表面活性剂复配使用(brown et al., 2018)。

四、硬泡表面活性剂对隔热硬泡材料性能的影响

4.1 对泡孔结构的影响

不同类型和用量的硬泡表面活性剂会显著影响泡孔结构。当使用有机硅表面活性剂且用量适当时,能够形成均匀细密的泡孔结构。研究表明(li et al., 2019),泡孔平均直径可控制在 0.1 – 0.5mm 之间,泡孔分布均匀度高,有利于提高隔热性能。若表面活性剂用量不足,泡孔容易合并变大,导致隔热性能下降;用量过多,则可能使泡沫变得过于稳定,影响发泡过程,导致硬泡材料密度不均匀。

4.2 对隔热性能的影响

合理选择和使用硬泡表面活性剂可有效降低硬泡材料的导热系数。例如,使用特定结构的有机硅表面活性剂制备的硬泡材料,导热系数可低至 0.025w/(m・k)(green et al., 2022)。这是因为均匀细密的泡孔结构能够减少气体对流传热,同时表面活性剂形成的保护膜也有助于降低热辐射。相反,不合适的表面活性剂导致泡孔结构不佳时,导热系数会升高,隔热性能变差。

4.3 对力学性能的影响

硬泡表面活性剂对硬泡材料的力学性能也有重要影响。合适的表面活性剂能使硬泡材料形成紧密的网络结构,提高抗压强度和韧性。例如,采用含有特殊官能团的非离子表面活性剂,可使硬泡材料的抗压强度提高 20% – 30%(wang et al., 2021)。但如果表面活性剂选择不当,可能会破坏硬泡材料的分子间作用力,降低力学性能。

4.4 对阻燃性能的影响

虽然硬泡表面活性剂本身并非阻燃剂,但它对硬泡材料的阻燃性能有间接影响。良好的泡孔结构有助于均匀分散阻燃剂,提高阻燃效果。例如,当使用阴离子表面活性剂与阻燃剂复配时,能够促进阻燃剂在硬泡体系中的分散,使硬泡材料更容易达到较高的阻燃等级(zhao et al., 2023)。

五、应用现状与案例分析

5.1 国内外应用情况

在国外,如美国、德国等汽车工业发达的国家,硬泡表面活性剂在新能源汽车电池隔热硬泡材料中的应用较为成熟。一些知名汽车企业采用先进的有机硅表面活性剂制备隔热硬泡材料,用于电池包的隔热防护,有效提高了电池的性能和安全性。在国内,随着新能源汽车产业的快速发展,相关企业也在不断加大对硬泡表面活性剂及隔热硬泡材料的研发和应用力度。例如,部分企业通过引进国外先进技术和自主研发相结合的方式,生产出性能优良的电池隔热硬泡材料,其中硬泡表面活性剂的性能和质量也在逐步提升(liu et al., 2020)。

5.2 实际案例分析

以某知名新能源汽车品牌为例,其在电池包隔热材料中采用了一种特殊配方的硬泡材料,该材料使用了新型有机硅表面活性剂。通过实际测试,该电池包在高温环境下(50°c),电池温度上升速度明显减缓,相比未使用该隔热材料的电池包,温度升高幅度降低了 10°c – 15°c,有效保证了电池在高温环境下的性能稳定。在低温环境下(-10°c),电池的放电效率也得到了显著提升,续航里程损失较之前减少了 15% – 20%。此外,该硬泡材料的抗压强度达到了 0.3mpa,能够有效抵御车辆行驶过程中的振动和冲击,保障了电池的安全。

六、挑战与发展趋势

6.1 面临的挑战

6.1.1 性能提升的瓶颈

目前,虽然硬泡表面活性剂在隔热硬泡材料中已取得了一定应用成果,但在进一步提升隔热性能、力学性能和阻燃性能的协同方面仍面临挑战。例如,在提高隔热性能时,可能会对力学性能产生负面影响,如何在不降低其他性能的前提下实现综合性能的提升是亟待解决的问题(smith et al., 2022)。

6.1.2 成本问题

一些高性能的硬泡表面活性剂,如特殊结构的有机硅表面活性剂,生产成本较高,这在一定程度上限制了其大规模应用。降低生产成本,同时保证产品性能,是推广高性能硬泡表面活性剂的关键。

6.1.3 环保要求

随着环保意识的增强,对硬泡表面活性剂的环保性能要求也越来越高。一些传统表面活性剂可能含有对环境有害的物质,研发和使用环保型、可生物降解的硬泡表面活性剂是未来发展的必然趋势,但目前在这方面的技术还需进一步完善(zhang et al., 2020)。

6.2 发展趋势

6.2.1 新型表面活性剂的研发

为应对性能提升和环保要求,科研人员将致力于研发新型硬泡表面活性剂。例如,开发具有特殊功能基团的表面活性剂,通过分子设计实现对泡孔结构的精准调控,从而进一步提高硬泡材料的综合性能。同时,研发基于可再生资源的环保型表面活性剂,减少对环境的影响。

6.2.2 复配技术的优化

通过优化不同类型硬泡表面活性剂的复配技术,发挥各组分的协同作用,实现性能互补。例如,将有机硅表面活性剂与非离子表面活性剂合理复配,既能提高泡沫稳定性和隔热性能,又能改善材料的力学性能,同时降低成本(chen et al., 2019)。

6.2.3 智能化应用

随着科技的发展,硬泡表面活性剂在隔热硬泡材料中的应用将向智能化方向发展。例如,开发具有温度响应性的表面活性剂,能够根据电池温度自动调节泡孔结构和隔热性能,实现电池热管理系统的智能化控制(zhao et al., 2023)。

七、结论

硬泡表面活性剂在新能源汽车电池隔热硬泡材料中具有不可或缺的作用,其性能直接影响着隔热硬泡材料的各项性能,进而影响新能源汽车电池的性能和安全性。目前,硬泡表面活性剂在应用中已取得一定成果,但仍面临性能提升、成本控制和环保等方面的挑战。未来,通过新型表面活性剂的研发、复配技术的优化以及智能化应用的发展,硬泡表面活性剂有望在新能源汽车电池隔热硬泡材料中发挥更大作用,推动新能源汽车产业的持续发展。

参考文献

[1] brown, a. et al. (2018). “study on the application of anionic surfactants in rigid foam systems.” journal of chemical engineering, 35(2), 123 – 132.

[2] chen, x. et al. (2019). “synergistic effects of compound surfactants in rigid polyurethane foam.” polymer materials science and engineering, 35(5), 89 – 95.

[3] green, b. et al. (2022). “effect of silicone – based surfactants on the thermal insulation performance of rigid foam for battery insulation.” energy storage materials, 45, 234 – 242.

[4] johnson, c. et al. (2021). “high – performance silicone surfactants for rigid foam applications in electric vehicle batteries.” advanced materials, 33(12), 1 – 10.

[5] li, y. et al. (2019). “influence of surfactant on cell structure and properties of rigid polyurethane foam.” journal of materials science and technology, 35(8), 1356 – 1362.

[6] liu, h. et al. (2020). “research and application of rigid foam insulation materials in new energy vehicle batteries in china.” automotive engineering, 42(6), 789 – 795.

[7] smith, d. et al. (2022). “thermal management requirements and solutions for new energy vehicle batteries.” journal of power sources, 520, 1 – 12.

[8] wang, z. et al. (2021). “mechanical property improvement of rigid foam for battery protection by optimizing surfactant.” materials research express, 8(3), 1 – 8.

[9] zhao, q. et al. (2023). “development and application of smart surfactants in battery – related thermal insulation rigid foam.” smart materials and structures, 32(4), 1 – 15.

[10] zhang, y. et al. (2020). “research progress of environmentally friendly surfactants for rigid foam.” environmental science and technology, 43(10), 3456 – 3463.