包衣材料对包衣工艺及包衣片质量的影响研究 我们制剂研发人员在薄膜包衣过程中时常会遇到各种问题:比如薄膜包衣材料与片芯的相容性问题,或者包衣工序放大过程中常遇到的粘片、破皮、橘皮、开裂等问题。遇到...

我们制剂研发人员在薄膜包衣过程中时常会遇到各种问题:比如薄膜包衣材料与片芯的相容性问题,或者包衣工序放大过程中常遇到的粘片、破皮、橘皮、开裂等问题。遇到这些问题有时候会不知所措,尤其对于一个新手来说。所以笔者觉得,想要包好衣,首先要先对包衣材料的配方组成具备一定的了解,在此基础上,基于包衣材料的特点(比如不同的成膜材料所具备的佳成膜温度有所不同)才能做出包衣参数的合理优化,提高产品的包衣效率。

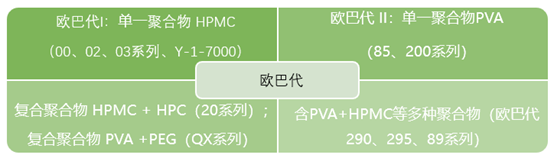

我们常用的包衣材料一般是卡乐康的欧巴代系列,在卡乐康的官网上可以看到欧巴代产品的升级过程,其主要是围绕成膜材料来的,一代包衣粉是以单一聚合物HPMC为成膜材料的,比如我们常用的Y-1-7000型号;二代是以单一聚合物PVA为成膜材料的品种,如我们常用的85G68918型号。在此基础上又逐渐衍生了两种或多种聚合物的共用,以及进一步升级即使用复合聚合物,比如PVA-PEG的聚合物,它拥有很低的成膜温度,因而操作温度范围会更宽。

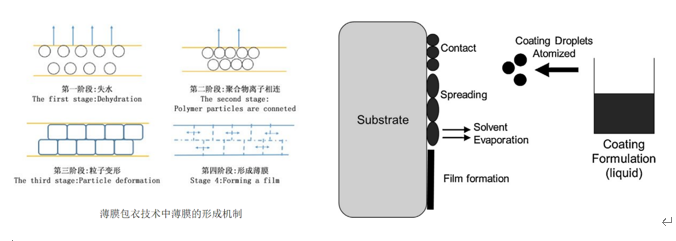

薄膜包衣技术的原理即将包衣溶液或混悬液以喷雾的方式喷射到片芯的表面,通过接触、铺展、液滴间的相互聚结作用而在片芯表面形成的一层衣膜。如果以成膜材料是否在介质中溶解为依据,包衣材料可以分为溶液型和分散型,溶液型包衣液是通过雾化、接触片面并铺展、溶剂蒸发、聚合物链相互渗透,经历凝胶状态,然后进一步干燥形成薄膜;而分散型(雾滴内成膜材料是混悬状态)即通过雾化、接触片面并铺展、溶剂蒸发、互不连接的独立分子进一步加热(超过低成膜温度)、软化、流动,相互连接成膜。

薄膜包衣材料一般是由成膜剂、增塑剂、抗粘剂和着色剂四部分组成:

1)成膜材料

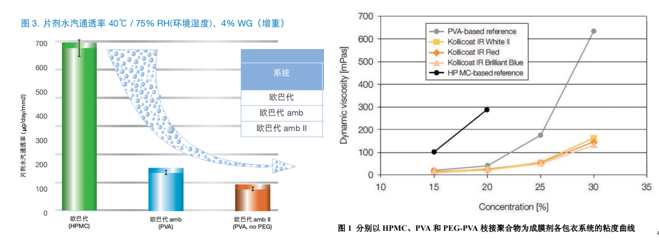

薄膜包衣配方中常用的成膜材料包括:羟丙基甲基纤维素、羟丙基纤维素、聚乙烯醇、丙烯酸树脂类、聚乙烯吡咯烷酮等。其中,HPMC在薄膜包衣配方中应用为广泛,但是和其他成膜材料如PVA相比,因为常规分子级的HPMC在水性薄膜包衣溶液中粘性更大,这一特性限制了其在一些高固含量片剂包衣配方中的应用,例如笔者所负责的项目开始使用的包衣材料就是欧巴代Y-1-7000,其主要成分是HPMC 5cp, 固含量一般是在12%的水平,包衣效率相对比较低。随着包衣材料厂家进行配方的不断优化,在优化的配方中一般都会同时使用几种规格,综合利用其不同的物理性能,此外,可能还会在其中加入一些别的辅料,使得优化后的配方固含量可提高至20%或以上,极大的提高了包衣性能及包衣效率。

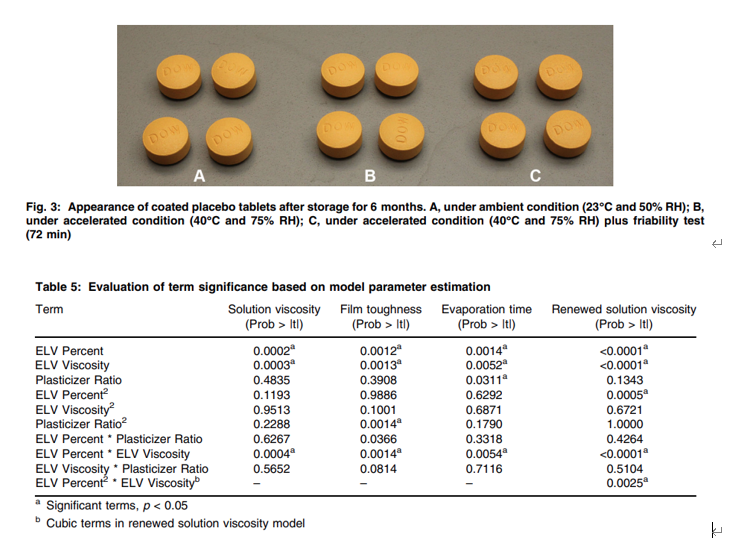

例如有文献研究:原低分子量HPMC(hypromellose 2906, VLV)的薄膜包衣配方,因该种聚合物薄膜机械强度较弱,会导致薄膜包衣片的稳定性问题,而在该配方中,添加少量5 wt%常规的HPMC(3.35 wt% HPMC E50和1.65 wt% HPMC E3)时,优化后的包衣配方可显著提高包衣膜的韧性从而提高片剂的贮存稳定性和质量,同时也大限度地保持了高效的包衣工艺和温和的包衣条件,大程度的规避了“粘片”风险问题。

成膜材料除HPMC为常用外,PVA(聚乙烯醇)也逐步发展为新一代的成膜剂。PVA于HPMC相比,它具有显著的优势,如分子量小(溶液粘度更低,固含量更高,包衣更高效)、氢键结合部位更多(膜抗张强度更大,片芯附着力更强,膜更致密,隔湿隔氧性更强)、分子排列(膜柔韧性更高,膜表面更清晰,更适用于刻字片)等。但是它也有一些缺点,比如因其氢键结合部位更多,形成的包衣膜更为致密,有一定锁水能力,带来的另一问题可能是更易粘片,因此需要更高的片床温度(40℃以上)。为进一步提高包衣效率,又逐渐产生了两种或多种聚合物的共用,以及进一步升级,比如PVA-PEG的聚合物(Kollicoat® IR系列),它拥有很低的成膜温度,因而操作温度范围会更宽。

2)增塑剂

薄膜包衣是一个复杂的过程,为了确保包衣溶液的扩散及成膜能力,在以HPMC或PVA为基础的包衣配方中通常会加入增塑剂。加入增塑剂可以软化薄膜,降低脆性,增加柔韧性和改变热稳定性,提高片面的耐磨损性,降低玻璃转变温度等。常用的增塑剂包括:水溶性的丙二醇、甘油、聚乙二醇,或非水溶性的邻苯二甲酸酯、蓖麻油等。例如有文献研究在以HPMC为成膜剂的包衣配方中加入增塑剂PEG-400(1.5%)和PG(1%)对HPMC的成膜性能有显著影响。用HPMC+ PEG400(1.5%)或PG(1%)形成的薄膜无表面粗糙、开裂、橘皮、粘片等主要缺陷,且片面的光泽度更好。

在包衣配方中,增塑剂的加入方式主要有两种:a.物理混合物(常见的都是这种方式);b.预先将高分子化合物与增塑剂复合(这样能够尽可能多的提高分子链的柔韧性,提高膜的韧性)。且增塑剂在包衣配方中的用量要适中,用太少不能克服高分子物质变形的缺点,太多就会使包衣液的浓度相对增大,流动性减弱,不利喷雾操作。

配方中含有增塑剂,可能带来的另一问题是:因液体增塑剂在干燥过程中可能会进行迁移,,从而导致片面出现油斑或者局部有色差等问题;此外,增塑剂可能存在与片芯不相容问题,如PEG会分解出甲醛,从而与片芯反应生成一些含甲氧基等的杂质。因此,大家在选择包衣材料时,还需要重点关注包衣材料的组成成分与片芯的相容性问题。

3)抗粘剂

包衣配方中会加入一定量的抗粘剂以降低成膜过程中的粘片风险;其特点是:疏水性、粒度会影响膜的粗糙度。且在成膜溶液中添加这些疏水材料可以改善水蒸气阻隔性能。处方中常用的抗粘剂有滑石粉、微粉硅胶、硬脂酸等。例如有文献研究了在HPMC为基础的包衣配方中加入硬脂酸。硬脂酸掺入HPMC膜后,膜的表面结构、疏水/亲水性、粘附和摩擦特性发生了明显变化。由于硬脂酸高含量的长链脂肪醇和烷烃引起的高疏水性,导致膜的亲水性和水分转移降低。研究结果表明脂肪酸作为疏水添加剂掺入HPMC膜中,可以降低膜的表面自由能,且平均膜粗糙度随硬脂酸含量的增加而降低。

4)着色剂

包衣配方中也会加入一定量的着色剂,目的主要是遮光、提高光敏感性药物的稳定性、改善外观、用于区分产品等。其特点是不溶性、粒度影响膜的粗糙度和颜色均一性。常用的着色剂包括:二氧化钛、天然色素、氧化铁类矿物色素、铝色淀类合成色素等。

例如有文献以硝苯地平用作模型药物(因为它具有极强的光敏性,暴露在日光和紫外线下可降解为许多光分解产物),研究了包衣配方中含有不同浓度的二氧化钛对药物稳定性的影响,结果表明提高二氧化钛的浓度至29.5%的水平,可以显著降低硝苯地平药物的光降解水平。但是着色剂的浓度也不是越高越好,通常该浓度被限制在约30%的水平,因为浓度太高会在薄膜包衣过程中损害膜的形成。

5)其他添加剂

有一些包衣配方,除以上基本组成外,也会引入一些别的填充剂,比如会加入一定量的表面活性剂如十二烷基硫酸钠、吐温80等,因为包衣配方中的疏水性成分可能会阻碍薄膜包衣溶液的渗透和铺展性,而加入表面活性剂可以改善该作用,使其在片芯表面的涂布铺展效率更为均匀。

另外,也可以基于产品特性,在基础的包衣配方中加入一些微晶纤维素、乳糖等,例如有文献研究了在包衣配方中引入了微晶纤维素、乳糖、吐温20的添加剂,结果表明添加剂的加入影响了薄膜包衣在片芯表面的附着力。当包衣配方中加入微晶纤维素时,获得了大的附着力,这可能允许与片芯中的相同成分MCC发生强烈的相互作用。且纤维素是双极性的,并且会与片剂核心的其他主要成分乳糖相互作用。在较高的压实力下制作片芯时,附着力增强。如果片芯的配方与所研究的不同,则不一定会观察到与MCC包合所表现出的粘附性。

这提示我们,如果薄膜包衣材料与片芯的附着力不强,其实可以与包衣材料厂家尝试进行沟通,基本产品的特性,特意定制包衣配方,从而提高片剂的包衣效率,提高产品的稳定性。

综上,我们制剂研发人员还是需要对包衣的配方组成做出一定详细的了解,才能在产品包衣过程中发现问题时,而有针对性的解决问题。当然,了解包衣配方组成只是步,此外还需要结合包衣的性能参数,如包衣操作的工艺参数需严格参照包衣材料特点,如片床温度必须结合材料成膜温度、转速与衣膜的耐磨性关系等来参考设计包衣参数,从而提高产产品的美观度和稳定性。