桥梁螺栓连接处的涂漆 在“铆钉和螺栓结构接头研究委员会(RCRBSJ - Research Committee on Rivet and Bolted Structural Joints)”的研究支持下,高强度螺栓用于钢结构装配已有60多年的历史。RCRBSJ成立于194...

桥梁螺栓连接处的涂漆

在“铆钉和螺栓结构接头研究委员会(RCRBSJ – Research Committee on Rivet and Bolted Structural Joints)”的研究支持下,高强度螺栓用于钢结构装配已有60多年的历史。RCRBSJ成立于1947年,现在被称为结构连接研究委员会(RCSC – Research Council on Structural Connections)。尽管这种结构连接使用历史很悠久,但在涂装接合面、螺栓孔和紧固件时仍然存在很多的难点和困惑。本文所描述的内容将消除在有些方面的混淆(专业喷漆房、喷漆线及废气治理设备厂家:樊13141458653),并且提供在设计和涂装螺栓连接时需要考虑的注意事项。

在对用于摩擦型连接节点的涂层测试结果进行解释之前,我们了解一下相关的测试程序是很有帮助的。这种特殊涂层的测试和认证在RCSC的《使用高强度螺栓的结构接头规范》中已经进行了详细说明。本文撰写时生效的修订版本为2014年8月1日(2015年4月勘误表),尽管目前正在讨论拟议进行修订。认证要求滑移系数试验和拉伸蠕变测试都符合标准,如规范附录A所述。

在进行拉伸蠕变测试之前,试样必须首先通过滑移系数测试。A级认证要求小的滑移系数为0.30,B级认证要求小的滑动系数为0.50。虽然本文未作出讨论,但也有C级认证,要求小滑移系数为0.35。C级适用于粗糙的热浸镀锌表面。

滑移系数试验用于确定在短期静载荷下涂层的平均滑移系数。用于滑动系数测试的测试板由15.8毫米(5/8英寸)厚的扁平碳钢(无凸起边缘、突出缺陷或弯曲)制成,小屈服强度在36-50 ksi之间。钢制样板的尺寸为15.8 毫米 x 101.6毫米 x 101.6毫米(5/8英寸 × 4英寸 × 4英寸),其中距边缘38毫米(1 ½英寸)钻出一个直径25.4毫米(1英寸)的钻孔,其中一侧(5/8英寸×4英寸)进行加工光滑。虽然,规范没有明确指出是使用热轧钢还是冷轧钢,但表面必须尽可能保持平整。冷轧钢的表面通常比热轧钢的表面更平坦,可以提供更大的平整度,因此测试通常会使用冷轧钢。

对钢板进行喷砂清理,并涂敷待评估的涂层材料,例如无机锌、有机富锌涂层或热喷涂金属层(TSC)。该标准要求将测试的涂层材料涂敷在每块样板的两侧,其涂膜厚度比将要涂敷在结构上的大干膜厚度大50微米(2密耳)(通常,比制造商建议的大干膜厚度高2密耳),但认证报告的厚度不包括额外的2密耳。

试验板滑移系数试验

通过测试五个重复试样(每个试样三个试板)来确定涂层的平均滑移系数。试验装置有两个主要的加载部件,一个用于向试样板施加夹紧力,另一个用于对中心板施加压载荷,从而通过摩擦将载荷传递到接合表面(图2)。螺纹杆插入三个板的钻孔中,而不是螺栓上。杆端上的螺母固定板,在整个试验过程中使用液压缸施加并保持49±0.5 kips的夹紧力,以表示A490螺栓的小夹紧力。随后以不超过25 kips/分钟的速度向中心板施加垂直荷载,直到板之间发生滑移。每个复制样本的测试大约需要七分钟才能完成。

拉伸蠕变是涂层在持续使用载荷下发生变形的趋势,包括由于涂层的显著压缩或蠕变变形而导致的夹紧力损失的影响。拉伸蠕变试验板由5/8英寸厚的扁平碳钢(同样没有凸起边缘、突出缺陷或弯曲)组成,尺寸为101.5毫米x 177.8毫米(4×7英寸),两端1½英寸处各钻两个1英寸的钻孔。试验材料的表面处理和应用与为滑移系数试验制备的板材相同。每个试样由三块板组成,上半部分涂有测试的涂层材料。图3显示了用于拉伸蠕变试验的两块板。

三个复制样品(每个三个板)以单链状排列连接在一起(图4和图5)。夹紧力通过用7/8英寸直径的A490螺栓连接板的涂漆部分来实现,A490螺栓用相应的螺母固定。未涂漆部分仅使用松销螺栓连接,不属于测试的一部分。在张力下向链条施加负载并保持1000小时(约42天)。在1000小时结束时,张力在几分钟内增加至终载荷。1000小时的锁定张力和施加在试样上的终张力均来自基于试样滑移系数分类和平均夹紧力的公式。虽然实际夹紧力取决于螺栓类型或安装方法,但对于B级,锁定张力小为32.7 kips,终张力小为49 kips。由于螺栓用于固定样品,如果任何材料(例如,接合表面上或螺栓头或垫圈/螺母和钢板下方的油漆、TSC或镀锌)受到严重压缩,则结果可能会受到影响,这可能会影响夹紧力。

滑移系数和拉伸蠕变结果的解释 INTERPRETATION OF SLIP COEFFICIENT AND TENSION CREEP RESULTS

根据RCSC规范,涂层的平均滑移系数可分为A级或B级,如前所述,A级滑移系数等级低为0.30,B级低为0.50。

磨料喷砂清理的裸露钢基底和大多数的无机锌底漆都能符合B级要求。一些有机富锌底漆可以满足B级要求,但其他的一些有机富锌底漆则仅能满足A级要求。对于TSC金属涂层,FHWA研究(《热喷涂涂层的滑动和蠕变》,出版物编号FHWA-HRT-14-083)测试了封闭的的和未封闭的100%锌和85/15(锌/铝)合金金属层。两个未封闭的金属涂层系统的滑移系数均大于0.75,十分容易超过B级的要求。封闭的涂层系统的滑动系数,100%锌为0.414,85/15合金为0.439,仅满足A级的要求。对于拉伸蠕变,两个未封闭的金属层系统均符合B级标准。当封闭时,两个涂层系统都失效了,即使拉伸蠕变参数基于不太严格的A级要求。当用于接头时,TSC金属涂层不应进行封闭。

在车间和现场工作中应用滑移系数和拉伸蠕变试验结果时,需要注意几个因素。应该意识到测试是在配合面上使用相同的材料进行的。例如,将同一品牌X底漆涂敷在测试板的所有表面上,然后为测试的特定产品颁发证书。虽然也可以将X品牌的无机锌涂敷于接头的一面,而将Y品牌无机锌涂敷于接头的另一面,但是,除非经过专门的测试,否则该认证并不涉及在单个接头中使用两种不同的品牌。同样,该认证并不涉及一面使用X品牌无机锌,另一面使用Z品牌有机富锌,即使这两种产品都由同一制造商生产,除非经过专门的测试。

在装配接头之前,必须严格遵守资格测试期间使用的短底漆固化时间;否则,接头处未固化的油漆可能起到了润滑剂的作用。RCSC规范指出,研究表明“在接头组装时,所有的固化反应都已有效地停止了,而未完全固化的油漆会起到润滑剂的作用。如果接头处的固化时间比资格试验中所使用的固化时间短,那么,组装后接头的滑移系数将会严重降低。因此,接合面匹配前的固化时间是施工期间需要严格规定和控制的一个重要参数。”资格试验确定了实现产品充分固化所需的短时间,从而避免影响结合面的防滑性能。

认证上显示的大厚度和稀释剂类型必须不被违反,认证才有效。这就是为什么为连接点指定的底漆厚度通常与为钢材上其余指定的厚度不同(更低)。

测试板通常在背面(螺栓、垫圈和螺母下方)和接合面上涂敷相同厚度的相同材料。也就是说,如果在接合表面上涂敷一层177.8微米(7密耳)的无机锌底漆,则需要在试板背面也要涂敷177.8毫米(7密耳)的相同无机锌底漆。试样背面的油漆对滑移系数试验结果没有影响,因为(专业喷漆房、喷漆线及废气治理设备厂家:樊13141458653)在整个试验过程中,夹紧力始终保持不变。然而,拉伸蠕变试验样品背面的油漆可能会影响结果,因为夹紧力是使用7/8英寸A490螺栓实现的,而夹紧力的损失可能是由于涂层的压缩造成的

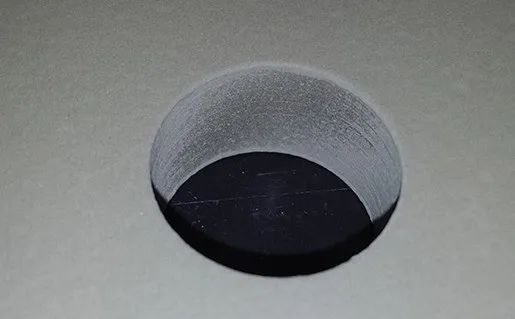

组装拉伸蠕变样品,以确定应用于背面的全涂层系统的效果。注意预拉伸螺栓后涂层的可见压缩。

由于底漆作为正常测试方案的一部分于涂敷于试板背面,因此涂层的任何压缩都将被纳入测试结果部分。然而,施加在钢板背面的任何附加涂层对螺栓预拉伸的影响并未被纳入正常的试验方案。因此,对于给定的项目,如果决定用全涂层系统而不是仅涂敷底漆对拼接板的背面进行涂装,则认证并未明确说明全涂层系统对拉伸蠕变性能的影响。然而,需要注意的是,与RCSC规范密切相关的专业人员表示,在钢板背面涂敷250微米(10密耳)涂层厚度的试样在过去已经成功通过了测试;因此,我们可以假设高达381微米(15密耳)的涂层厚度/镀锌厚度(在镀锌紧固件的情况下)双系统可能并不会影响结果。虽然这一假设可能是有效的,基于现场将使用许多不同的涂料类型和品牌,笔者的观点是,如果在螺栓连接之前将会在拼接板背面涂敷多种涂层材料,那么应该考虑对系统进行必要的测试,至少是在那些需要B类认证的情况下。

螺栓孔涂漆 PAINTING OF BOLT HOLES

螺栓孔的涂漆不会影响钢材的防腐寿命,因为一旦螺栓和钢板安装就位,外部条件就会被密封起来,可以防止腐蚀。当规定对螺栓孔进行喷漆时,通常也是为了防止在喷漆和组装期间螺栓孔内可能形成锈蚀。

AASHTO/NSBA《钢桥协作S 8.1-2014》中提供了有关螺栓孔涂漆的建设性信息资源,该文件也作为SSPC-PA指南13《钢制桥梁富锌底漆涂层系统应用指南规范》出版。

SSPC-PA Guide 13 states the following in paragraph 3.4:

SSPC-PA指南13第3.4段规定了以下内容:

“待涂漆的其他表面和待使用的涂层系统应如计划和/或合同文件所示。除非另有说明,否则嵌入混凝土的法兰表面或螺栓孔内不需要进行涂漆,尽管法兰表面和螺栓孔内允许出现一些喷逸(overspray)。”

螺栓孔内部仅出现一些喷逸的漆雾。

另一份文件SSPC-PA 1《钢材的车间、现场和维护涂装》已经进行了修订,正在进行终审核。虽然以下内容在撰写本文时尚未获得SSPC的正式批准,但它确立了负责起草修订的委员会的立场。注意后一句话。

“7.8.1摩擦连接中用高强度螺栓连接的构件的接触面(接合面)应根据设计标准规定的防滑等级提供所需的滑动系数(专业喷漆房、喷漆线及废气治理设备厂家:樊13141458653)。未涂敷的接合表面应符合规定等级的表面处理和清洁度要求,并且应无油和油脂。如果要求或允许接合表面使用涂层,则所用涂层应进行测试并认证其能达到所需的等级(见注释15.13),且不得超过测试时的涂层厚度。除非采购文件中有规定,否则无需在螺栓孔内部涂敷或去除涂层,尽管经常会存在一些喷逸造成的漆雾。”

常见的情况是,螺栓孔中只是偶尔地涂上了喷逸的油漆,而不是特意涂覆上去的(图7)。

紧固件的清洁和喷漆 CLEANING AND PAINTING OF FASTENERS

螺栓连接使用多种紧固件类型,但以下讨论仅限于黑色螺栓和镀锌螺栓(热浸镀锌和机械镀锌)。SSPC-PA指南13还涉及第5.4节和第5.5节中的紧固件涂装。

黑色螺栓 BLACK BOLTS

根据SSPC-PA指南13,当在清洁和涂漆之前安装黑色螺栓时,紧固件应与钢材一起进行喷砂清理,以达到规定的表面清洁度和轮廓,并涂上与结构规定相同的无机或有机锌。(请注意,本指南仅适用于锌底漆的使用。如果在结构上使用非锌底漆,则应在紧固件上也使用相同的底漆。)

当完成喷漆后安装黑色螺栓时,指南建议在喷漆前对紧固件进行喷砂清理。虽然喷漆后对安装的螺栓进行喷砂清理可获得良好的涂层外观,但在实施过程中,这种方法存在明显的缺陷。为了正确制备紧固件,喷砂嘴必须与紧固件表面成多个不同的制备角度,保持多个方向的制备处理。其结果就是可能对紧固件附近完好涂层造成严重的过度喷砂损坏。

当完成喷漆后安装黑色螺栓时,指南建议在喷漆前对紧固件进行喷砂清理。虽然喷漆后对安装的螺栓进行喷砂清理可获得良好的涂层表面,但在实施过程中,这种方法存在明显的缺陷。为了正确准备紧固件,喷砂嘴必须与表面成许多不同的角度,并指向多个方向。其结果是可能对紧固件附近完好的涂层造成严重的过度爆炸损坏。

如果车间涂层已经包括了底漆涂层和环氧中间涂层,则应在潜在的损坏区域涂上为修补结构而指定的中间涂层。受损区域的中间涂层的制备应与规范要求的用于制备中间涂层以获得现场饰面的相同。如果损伤暴露出钢基底,则应在涂敷中间涂层之前到在这些位置将底漆点涂修复。

如果所有涂层均已在车间完成涂敷,则必须严格评估损坏程度,以确定是否仅使用面漆修补就足够了,或者是否需要现场完整地涂敷底漆和中间涂层以及终涂层。在涂抹饰面层时,可能需要先对现有饰面层进行粗化处理,以获得良好的附着力。还应该认识到,使用新饰面层修复的区域将很容易被看出来,因此很重要的一点就是将涂覆区域修复成正方形,但但是,如果拼接的外观不可接受,则必须将修复的饰面涂覆于合理的结合处。

为了避免在组装后需要对螺栓进行喷砂清理并进行维修,在可行的情况下,指定人员使用镀锌螺栓或经过处理的螺栓(例如,具有专有的无机涂层),这些螺栓可以在溶剂清洗和/或压力清洗以及有限的手动/动力工具清洗后进行现场涂漆。

镀锌螺栓 GALVANIZED BOLTS

SSPC-PA指南13建议镀锌螺栓应按照SSPC-SP 1“溶剂清洗”、SSPC-SP 2“手动工具清理”、SSPC-SP 3“动力工具清理”和/或SSPC-SP 12(水射流)进行制备。自SSPC-PA指南13发布以来,SSPC-SP 12已被四个单独的喷水标准SSPC-SP WJ-1至WJ-4取代。

本指南还介绍了涂抹在螺栓上的润滑蜡/染料的去除工艺,指南提出可以使用碱性的家用清洁剂(如氨水)进行去除,同时要小心确保清洁剂中的残留物也被完全去除。关于润滑剂清洁的一个争议方面在于是否必须去除所有的染料。《指南》第5.4.4节要求去除“过量的染(专业喷漆房、喷漆线及废气治理设备厂家:樊13141458653)料”,并在5.4.4的注释中指出,“镀锌螺母在风化或所需的表面处理后残留的任何染料颜色都不会对后续涂层性能或外观造成损害。可以使用不染色的白布擦拭试验来确认所有润滑剂和未吸收的染料都已去除,只会在表面上残留一些‘污渍’”。

虽然《指南》指出,螺母上的残留染色不应成为问题,但没有标准来描述或者设定可接受的染色保留量,因此必须根据项目的具体情况做出决定。图8显示了针对项目的各种清理方法的检查结果。显示了润滑剂/染料的初始外观和清洗后残留的污渍。对于该项目而言,MEK溶剂被确认为一种比氨更有效的清洁剂。污渍通过了白布测试,当使用该项目指定的涂层系统进行喷漆时,附着力没有受到影响。

当镀锌层在紧固过程中出现损坏,且紧固件指定需要涂漆时,如何处理损坏在不同中规范要求也是各不相同。但首先,应评估损坏的类型。例如,“涂抹”镀锌仍然具有保护作用。在镀锌层完全去除且钢基底暴露的区域,规范通常要求在受损区域点涂有机富锌底漆或环氧树脂胶泥(通常填充铝粉),然后在结构的其余部分涂敷相同的中间漆和面漆。

在任何类型的紧固件上涂敷涂层主要的问题是确保涂层完全彻底地涂抹到任何的缝隙和螺纹中,并在边缘上适当地形成堆积,因为这些区域通常都是先腐蚀的区域。

总结 SUMMARY

当螺栓连接具有摩擦型加固性时,必须在认证要求的厚度和稀释参数范围内涂敷认证的涂层材料,且接头的组装时间不得早于认证测试所用的固化时间。当TSC金属涂层用于接头的接合表面时,根据FHWA进行的测试要求,不应封闭TSC金属层。如果选择在螺栓连接前将全涂层系统应用于拼接板的背面,则应首先考虑对其进行测试,以确保由于涂层压缩而可能产生的任何预拉伸损失不会对拉伸蠕变结果产生不利影响。

对于螺栓孔,除非在装配前有些生锈是不可接受的,否则通常的做法是不要求对内表面进行涂漆,而是允许喷逸的漆雾粘到孔中,作为构件表面涂层的一部分。在涂漆后安装黑色紧固件时,涂漆前的喷砂清理可能会对周围涂层造成严重损坏。如果可行,应考虑替代紧固件,如镀锌或处理,以避免现场喷砂清理。在涂漆之前,紧固件必须清除表面污染,如果是镀锌螺母,则应清除润滑剂,以确保后续涂层的附着力不会受到影响。如果对清洁的充分性和剩余污渍的可接受性存在疑问,可在测试基础上应用涂层系统并检查附着力。在所有情况下,当紧固件涂漆时,必须将规定的涂层彻底涂抹在螺纹、裂缝和边缘上。