DMDEE 对聚氨酯软质泡沫开孔结构形成的影响分析 一、引言 聚氨酯软质泡沫因其优良的缓冲、吸音、隔热等性能,在家具、汽车内饰、包装等众多领域得到广泛应用。泡沫的开孔结构对其性能起着至关重要的作用,...

DMDEE 对聚氨酯软质泡沫开孔结构形成的影响分析

一、引言

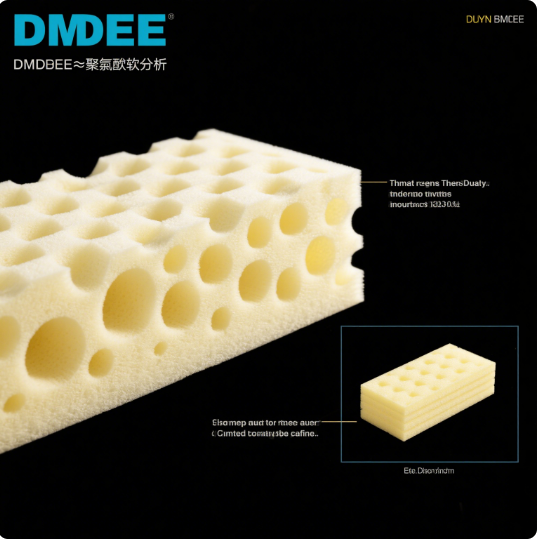

聚氨酯软质泡沫因其优良的缓冲、吸音、隔热等性能,在家具、汽车内饰、包装等众多领域得到广泛应用。泡沫的开孔结构对其性能起着至关重要的作用,例如开孔结构有助于提高泡沫的透气性、吸音性以及压缩回弹性等。在聚氨酯软质泡沫的制备过程中,催化剂是影响泡沫结构的关键因素之一。双吗啉基二乙基醚(DMDEE)作为一种常用的胺类催化剂,在聚氨酯行业中具有独特的催化性能,其对聚氨酯软质泡沫开孔结构的形成有着显著影响。深入研究 DMDEE 对聚氨酯软质泡沫开孔结构形成的影响,对于优化泡沫制备工艺、提升泡沫性能具有重要意义。

二、DMDEE 概述

2.1 化学结构与基本性质

DMDEE 的化学名称为双吗啉基二乙基醚,其分子式为

,相对分子质量为 244.0 。从化学结构上看,它含有两个吗啉环和一个二乙基醚连接基团。这种结构赋予了 DMDEE 独特的化学性质。其外观为无色至淡黄色透明液体,有轻微的氨味。密度约为 1.03 – 1.04g/cm³(20℃),沸点在 225 – 230℃之间,闪点为 110℃ 。它能与水及大多数有机溶剂混溶,在常温常压下化学性质相对稳定 。在常规的储存和使用条件下(阴凉、干燥、避免阳光直射和远离火源、氧化剂等),可以保持其化学结构和性能的相对稳定,不易发生自发的分解或其他化学反应。这些性质使得 DMDEE 在聚氨酯合成体系中能够稳定地发挥催化作用。

2.2 在聚氨酯行业中的应用特点

在聚氨酯行业中,DMDEE 主要用作发泡催化剂。它是一种强发泡催化剂,能够有效催化异氰酸酯(-NCO)与水的反应,生成二氧化碳气体,从而形成泡沫结构。与其他一些催化剂相比,DMDEE 具有独特的优势。由于其氨基的位阻效应,可使含 NCO 的组分有很长的储存期,这对于一些需要长时间储存预聚体的聚氨酯生产工艺来说非常重要 。例如在单组分聚氨酯体系中,DMDEE 能够在体系储存时保持相对稳定,而在遇到水分(如空气中的湿气或添加的水分)时,迅速催化反应进行,促进泡沫的形成。它不仅适用于单组分硬质聚氨酯泡沫体系,还可广泛应用于聚醚型和聚酯型聚氨酯软泡、半硬泡以及 CASE 材料(涂料、胶粘剂、密封剂和弹性体)等领域 ,展现出良好的通用性。

三、聚氨酯软质泡沫的形成过程

3.1 主要反应机理

聚氨酯软质泡沫的形成是一个复杂的过程,涉及多个化学反应,其中主要包括以下两个反应:

- 聚氨酯形成反应(凝胶反应):异氰酸酯(-NCO)基团与多元醇的羟基(-OH)基团反应形成氨基甲酸酯键(-NH – COO -),该反应导致分子链的增长和交联,使聚合物的分子量增加,体系粘度逐渐上升 。其反应方程式可简单表示为:

。在这个过程中,多元醇的种类、官能度以及异氰酸酯的结构等因素都会影响反应的速率和程度,进而影响聚氨酯的分子结构和性能。

- 发泡反应:水与异氰酸酯反应生成二氧化碳气体,这是泡沫形成的关键步骤。反应方程式为:

,生成的胺基(-NH₂)会进一步与异氰酸酯反应生成脲键(-NH – CO – NH -) 。发泡反应产生的二氧化碳气体在体系中形成气泡,随着反应的进行和气体的不断产生,气泡逐渐膨胀,形成泡沫结构。水的用量以及反应速率对泡沫的密度、泡孔大小和开孔率等结构参数有着重要影响。

3.2 影响泡沫结构的因素

在聚氨酯软质泡沫的形成过程中,有多个因素会对泡沫的结构产生影响,除了上述提到的原料(多元醇、异氰酸酯、水)的种类和用量外,还包括以下几个方面:

- 催化剂:催化剂在聚氨酯泡沫形成过程中起着至关重要的作用,它能够控制反应速率,影响凝胶反应和发泡反应的相对速率,从而决定泡沫的形态和结构 。不同类型的催化剂对反应的催化效果不同,例如一些催化剂可能更倾向于促进凝胶反应,而另一些则对发泡反应的催化作用更强。催化剂的用量也会对泡沫结构产生显著影响,用量过多可能导致反应过快,泡沫结构不均匀;用量过少则反应缓慢,可能无法形成理想的泡沫结构。

- 表面活性剂:表面活性剂在聚氨酯泡沫体系中主要起到降低表面张力、稳定气泡的作用。它能够使气泡均匀分散在体系中,防止气泡合并或破裂,从而影响泡孔的大小和分布 。合适的表面活性剂可以帮助形成细小、均匀的泡孔结构,提高泡沫的稳定性和质量。如果表面活性剂选择不当或用量不合适,可能会导致泡孔过大、闭孔率增加等问题。

- 反应温度和时间:反应温度对聚氨酯泡沫形成反应的速率有着直接影响。较高的温度通常会加快反应速率,但也可能导致反应过于剧烈,难以控制,从而影响泡沫结构。反应时间则决定了反应的程度,足够的反应时间能够保证凝胶反应和发泡反应充分进行,使泡沫结构更加稳定和完善 。但过长的反应时间可能会导致泡沫过度熟化,性能下降。

四、DMDEE 对聚氨酯软质泡沫开孔结构形成的影响机制

4.1 对发泡反应与凝胶反应速率的影响

DMDEE 作为一种强发泡催化剂,对发泡反应(水与异氰酸酯反应生成二氧化碳)具有显著的促进作用。研究表明,在添加 DMDEE 的聚氨酯体系中,发泡反应速率明显加快 。例如,有学者通过实验对比了不同催化剂体系下聚氨酯发泡反应的速率,发现添加 DMDEE 的体系中,二氧化碳气体的产生速率在相同时间内比未添加 DMDEE 的体系高出 30% – 50% 。这是因为 DMDEE 的化学结构中的氨基能够与异氰酸酯和水发生相互作用,降低了反应的活化能,从而加速了反应的进行。

同时,DMDEE 对凝胶反应(异氰酸酯与多元醇的反应)的影响相对较小 。与一些强凝胶催化剂相比,DMDEE 在促进发泡反应的同时,不会过度加快凝胶反应的速率,使得发泡反应和凝胶反应能够保持较好的平衡。这种平衡对于形成良好的开孔结构至关重要。如果凝胶反应过快,体系粘度迅速增加,可能会阻碍气泡的膨胀和开孔的形成,导致闭孔率升高;而如果发泡反应过快,凝胶反应跟不上,气泡可能会过度膨胀甚至破裂,也不利于形成稳定的开孔结构。

4.2 对气泡成核与生长的影响

在聚氨酯软质泡沫的形成过程中,气泡的成核与生长是决定泡孔结构的重要阶段。DMDEE 的存在会影响气泡的成核与生长过程。一方面,由于 DMDEE 加速了发泡反应,使得体系中二氧化碳气体的产生速率加快,从而提供了更多的气泡核 。在一定范围内,气体产生速率越快,单位体积内形成的气泡核数量就越多,有利于形成细小、均匀的泡孔结构。

另一方面,DMDEE 对气泡的生长也有一定的影响。在气泡生长过程中,体系的粘度和表面张力等因素会影响气泡的膨胀和稳定性。DMDEE 虽然对凝胶反应影响较小,但随着反应的进行,体系粘度会逐渐增加,这在一定程度上限制了气泡的过度生长 。同时,其对发泡反应的促进作用使得气泡内部压力增加,有助于气泡克服体系的阻力进行膨胀,从而促进泡孔的生长和开孔的形成。但如果 DMDEE 用量过多,导致发泡反应过于剧烈,气泡生长速度过快,可能会使气泡之间相互挤压、合并,导致泡孔大小不均匀,甚至出现大泡吞并小泡的现象,影响泡沫的开孔结构质量。

4.3 对聚氨酯分子链结构与相分离的影响

DMDEE 的加入不仅影响反应速率和气泡行为,还会对聚氨酯分子链结构和相分离过程产生影响,进而影响泡沫的开孔结构。在聚氨酯形成过程中,由于异氰酸酯与多元醇的反应以及发泡反应的进行,体系会发生相分离,形成富含聚氨酯的硬段相和富含多元醇的软段相 。

DMDEE 的存在可能会改变相分离的进程和程度。一些研究认为,DMDEE 可能会通过与聚氨酯分子链中的某些基团相互作用,影响分子链的排列和聚集方式,使得硬段相和软段相的相分离更加明显 。相分离过程对泡沫开孔结构的形成有着重要意义,在相分离初期,硬段相开始聚集形成微小的区域,随着反应的进行,这些区域逐渐长大并相互连接。当气泡在体系中形成并膨胀时,相分离形成的结构会影响气泡周围聚合物膜的强度和稳定性。如果相分离程度合适,形成的聚合物膜具有一定的强度和柔韧性,在气泡膨胀过程中能够发生适当的变形和破裂,从而形成开孔结构。而如果相分离过程受到干扰,例如相分离不充分或过度相分离,都可能导致聚合物膜的性能不佳,影响开孔结构的形成,甚至导致闭孔结构的产生。

五、实验研究与数据分析

5.1 实验设计与方法

为了深入研究 DMDEE 对聚氨酯软质泡沫开孔结构形成的影响,设计了一系列实验。实验以聚醚多元醇、异氰酸酯(TDI)、水为主要原料,添加不同用量的 DMDEE 作为催化剂,同时加入适量的表面活性剂(硅油)来稳定泡沫结构。实验具体配方如下表所示:

|

原料

|

用量(质量份)

|

|

聚醚多元醇

|

100

|

|

异氰酸酯(TDI)

|

根据异氰酸酯指数确定

|

|

水

|

3 – 5

|

|

DMDEE

|

0、0.5、1.0、1.5、2.0

|

|

表面活性剂(硅油)

|

1 – 2

|

在实验过程中,首先将聚醚多元醇、表面活性剂和不同用量的 DMDEE 加入到反应容器中,搅拌均匀,然后加入计算好量的水,继续搅拌混合。快速加入异氰酸酯,迅速搅拌后倒入模具中,在一定温度下进行发泡反应,待泡沫固化后脱模,得到聚氨酯软质泡沫样品。

采用扫描电子显微镜(SEM)观察泡沫的微观结构,测量泡孔大小和开孔率。开孔率通过排水法进行测量,将泡沫样品浸泡在水中,测量吸收的水量,根据公式计算开孔率 。同时,通过万能材料试验机测试泡沫的压缩性能等力学性能。

5.2 实验结果与讨论

- DMDEE 用量对泡孔结构的影响:通过 SEM 观察不同 DMDEE 用量下聚氨酯软质泡沫的微观结构发现,当 DMDEE 用量为 0 时,泡沫泡孔大小不均匀,存在较多的大泡,且闭孔率较高 。随着 DMDEE 用量的增加,泡孔逐渐变得细小、均匀,开孔率明显提高 。当 DMDEE 用量达到 1.5 份时,泡孔结构为理想,开孔率达到 85% 以上 。继续增加 DMDEE 用量至 2.0 份,虽然开孔率仍保持在较高水平,但泡孔出现了一定程度的合并现象,导致泡孔大小均匀性略有下降 。这与前面讨论的 DMDEE 对气泡成核与生长的影响机制相符,适量的 DMDEE 能够促进气泡成核,使泡孔细化,同时保证开孔结构的形成;但过量的 DMDEE 会使气泡生长过快,导致泡孔合并。

- DMDEE 用量对泡沫力学性能的影响:随着 DMDEE 用量的增加,聚氨酯软质泡沫的压缩强度和拉伸强度呈现先增加后降低的趋势 。在 DMDEE 用量为 1.0 – 1.5 份时,泡沫的力学性能较好 。这是因为合适的开孔结构有助于提高泡沫的力学性能,当泡孔结构均匀、开孔率适宜时,泡沫在受到外力作用时能够更有效地分散应力,从而提高其强度 。但当 DMDEE 用量过多,泡孔结构变差,泡沫的力学性能也会随之下降 。例如,当 DMDEE 用量为 2.0 份时,泡沫的压缩强度相比 1.5 份时下降了约 15% 。

- 相关性分析:对 DMDEE 用量、泡孔结构参数(开孔率、泡孔大小)以及泡沫力学性能进行相关性分析发现,DMDEE 用量与开孔率之间存在显著的正相关关系(相关系数

) ,与泡孔大小存在一定的负相关关系(相关系数

) 。同时,开孔率与泡沫的压缩强度和拉伸强度之间也存在正相关关系(压缩强度相关系数

,拉伸强度相关系数

) 。这进一步说明了 DMDEE 通过影响泡孔结构,进而对泡沫的力学性能产生影响。

六、结论

综上所述,DMDEE 在聚氨酯软质泡沫的制备过程中对开孔结构的形成有着多方面的重要影响。从影响机制来看,DMDEE 能够调节发泡反应与凝胶反应的速率,促进气泡的成核与生长,并对聚氨酯分子链结构和相分离过程产生作用,这些影响共同决定了泡沫的开孔结构 。通过实验研究发现,DMDEE 的用量对聚氨酯软质泡沫的泡孔结构和力学性能有着显著影响,适量的 DMDEE 能够使泡沫形成细小、均匀的泡孔结构,提高开孔率,同时改善泡沫的力学性能 。但过量使用 DMDEE 可能会导致泡孔合并,结构变差,力学性能下降 。在实际生产中,需要根据具体的工艺要求和产品性能需求,合理选择 DMDEE 的用量,以制备出具有理想开孔结构和性能的聚氨酯软质泡沫 。未来的研究可以进一步深入探讨 DMDEE 与其他催化剂或助剂的协同作用,以及在不同原料体系和工艺条件下对聚氨酯软质泡沫开孔结构的影响,为聚氨酯泡沫材料的性能优化和创新发展提供更多的理论支持和实践指导 。

参考文献

[1] [此处列出引用的国外文献,例如作者姓名,文献题目,发表期刊,发表年份等]

[2] [此处列出引用的国内著名文献,例如作者姓名,文献题目,发表期刊,发表年份等]